云设计

在当今工业4.0的浪潮中,智能制造已成为制造业转型升级的核心引擎。作为智能制造的关键载体,工业机器人正以惊人的速度渗透到高端制造的各领域,从航空航天到新能源汽车,从精密电子到船舶建造。本文将带您一探究竟:工业机器人如何重塑制造业?未来又将如何发展?

一、工业机器人:智能制造的“超级助手”

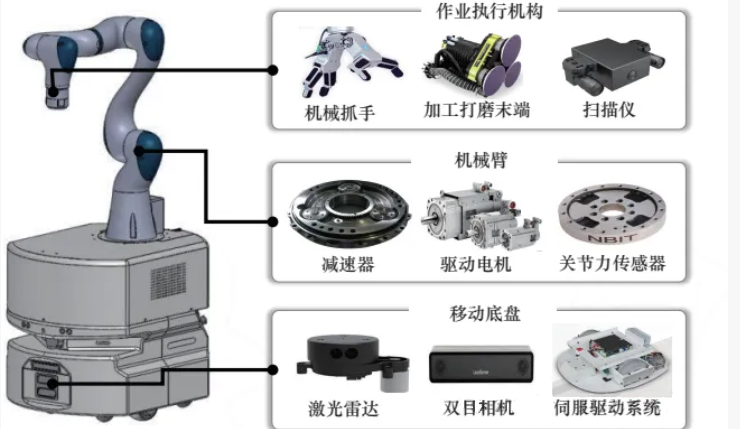

工业机器人凭借其灵活性、自适应性和高精度,已成为智能制造系统的核心要素。它不仅替代了传统人工在重复、危险工序中的角色,还通过集成人工智能(AI)和工业互联网,推动制造流程的自动化与智能化。基本型工业机器人由作业执行机构和机械臂构成,而复合型机器人则融合了移动底盘,进一步提升了作业适应能力(见图1)。这种结构设计让机器人能轻松应对复杂制造环境,如大型部件的搬运、精密装配等任务。

目前,工业机器人已广泛应用于四大核心作业类型:

智能视觉检测:利用机器人末端的相机或智能相机系统,结合深度学习算法,实现工件表面缺陷的实时检测。例如,在精密电子制造中,多光谱拍摄技术可在数秒内完成元件的定位和表面检查。

高效磨抛:机器人通过恒力控制模式,沿预设轨迹执行打磨、抛光作业。航空领域的叶片磨抛系统就是一个典型应用,能处理粗磨、精磨和抛光一体化加工,显著提升产品一致性。

柔性精密装配:针对轴孔装配等复杂工序,机器人结合视觉和力觉传感,实现零部件的精准对准和位姿调整。在发动机或变速箱装配中,这种技术已逐步替代人工。

工件抓取转运:在动态环境中,机器人基于视觉系统定位随机摆放的工件,并规划避障路径。例如,汽车零件制造中的三维视觉抓取系统,能高效处理多层堆叠物料的搬运任务。

尽管技术取得进展,工业机器人在复杂场景下的协同能力仍有局限——多机器人协作机制尚不完善,难以处理“机器人-设备-人”的高动态交互问题。这为未来发展指明了方向。

二、应用场景:从高端装备到日常生活

工业机器人已深入多个关键制造领域,成为提升国家工业实力的重要推手:

航空航天装备制造:在飞机总装流程中,多机器人协同系统负责钻孔、检测和装配,效率提升30%。内机舱的精密组装也引入仿生机器人,处理支架和角片等小空间作业。

海洋船舶制造:机器人应用于切割、焊接和涂装等工序。例如,研发中的移动喷涂系统,结合自动导向车和机械臂,可大幅降低船舶外壳涂装的成本和时间。

轨道交通装备制造:白车身焊接和打磨是核心工艺,机器人系统能灵活切换工具并自动补偿偏移量,确保高速列车的安全性能。

新能源汽车制造:在车身焊接和动力电池搬运中,多机器人协同工作站实现高效作业。自动换电方案模拟人工过程,提升产线节拍。

电子信息产品制造:机器人主导检测和装配,如印刷电路板检验和元件定位,以高速、稳定著称,支撑电子制造业的智能化升级。

这些场景不仅体现了工业机器人的广泛应用,也凸显了其对制造业提质、增效的关键作用。然而,高端装备制造仍面临柔性不足的挑战——小批量、多品种的生产模式需求机器人具备更强的自适应能力。

三、技术突破:感知、规划与控制的融合

智能制造的核心在于机器人的“大脑”与“身体”协同。研究团队从四大共性技术领域总结了最新进展:

视觉感知:环境理解与状态感知是关键。基于SLAM(同步定位与地图构建)的语义地图构建方法,结合深度网络,提升了机器人对动态场景的实时理解能力。全尺寸三维检测技术则通过扫描视点规划和误差计算,优化后续加工参数,尤其在复杂表面检测中效果显著。

决策规划:多机器人任务调度是难点。启发式搜索(如蚁群算法)和市场机制类方法(如拍卖策略)用于优化任务分配,而强化学习模型正成为新热点,能高效处理大规模动态场景。在复杂环境中,协同规划系统通过主从式或分布式策略,确保无干涉作业(见图2)。

运动控制:多机器人协同控制通过建立动力学模型和刚度优化,提升加工精度。柔顺控制技术(如阻抗控制)结合视觉/力觉混合策略,增强了机器人与环境的交互安全性,避免因微小偏差导致损伤。

灵巧机构设计:柔性抓手采用气动或EAP材料,模仿人手的形变能力,可抓取脆弱或异形工件。例如,气动网络结构抓手在提升刚度的同时,保持灵活性,适用于精密装配场景。

这些技术虽取得突破,但在集群协同、实时响应方面仍有提升空间。未来需更注重一体化融合,构建“感知-规划-控制”的闭环系统。

四、未来趋势:六大方向引领变革

随着工业需求向小批量、柔性化转变,智能制造工业机器人正朝六大趋势演进:

大范围动态场景理解:机器人需实时感知多变环境,构建精细化语义地图。这将支撑复杂制造场景的自主决策,减少人工干预。

集群化作业:多机器人系统通过信息交互和自主协同,执行单体无法完成的重大任务(如飞机装配)。集群机器人将成为智能制造的主力军,实现提质增效。

柔性作业:增强机器人末端执行器的自适应能力,结合传感器技术,提升接触型任务(如磨抛、装配)的灵巧性。目标是融合人类智慧与机器精准度。

具身智能:作为AI新分支,具身智能机器人能理解自然语言并规划任务,适应柔性离散制造环境。多模态感知和世界模型将是关键支撑。

网络化协同:“云边融合”架构通过云计算和边缘计算,优化资源分配(见图3)。机器人能实时共享数据,实现低时延协同,推动制造系统的智能化升级。

数字孪孪生:虚拟模型模拟物理实体的交互行为,用于预测优化机器人作业参数。例如,飞机制造的数字孪孪生系统能提前规划任务,但当前建模精度和实时性有待提升(见图4)。

这些趋势将驱动工业机器人从单一功能向多维协同跃迁,重塑“制造模式柔性化、过程信息化、工序无人化”的新生产方式。

智造未来,机器人赋能新质生产力

工业机器人不仅是技术工具,更是国家制造业升级的战略支点。从航空航天到日常生活,它正以惊人的速度改写制造规则。未来,随着集群化、柔性化和智能化的深度融合,工业机器人将为中国高端装备制造业开辟新路径——让制造更高效、更安全、更智慧。关注前沿趋势,拥抱变革,我们共同见证智能制造的新时代!

上一篇: 爆炸性气体环境防爆电气设备选型关键步骤

下一篇: 新质生产力引擎驱动下的智能制造行业革新

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2024 . All Rights Reserved.)

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2024 . All Rights Reserved.)

违法和不良信息举报投诉电话:0377-62377728 举报邮箱:fbypt@ex12580.com