云服务

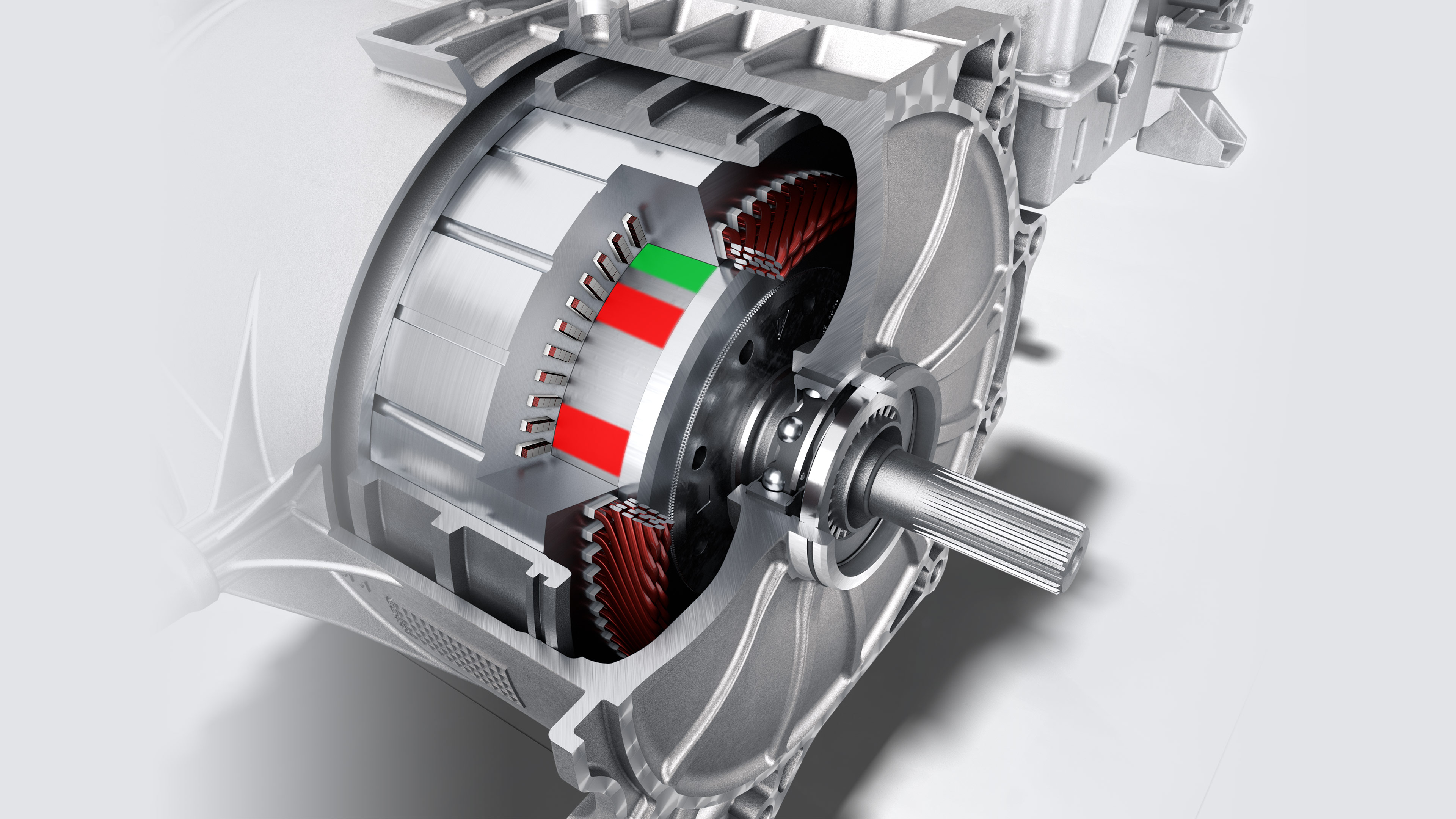

轴承是电动机中的重要部件,与其他零部件相关联,可保障电动机转子部分在轴向和径向的相对位置。轴承系统是电动机的运行系统,当轴承系统出现故障时,轴承温度升高,会出现过早损伤、散架等故障。轴承故障一般首先表现为噪声或温度升高,进一步发展为电机轴承损伤,噪音增大,轴承散架、抱轴、严重时甚至烧坏绕组。

1. 电机轴承温度高和毁损的主要原因

电机轴承温度高和毁损的原因主要有以下几方面。1)电机轴承的轴径配合不合理。轴承安装后,运行前的游隙是初始游隙,电动机运转时,电机轴承的游隙是运行游隙,随着轴承温度的变化,运行时的受力情况随时变化,运行游隙在正常范围内,轴承可以正常运行,如果超出正常范围,会加速轴承磨损,造成轴承过早损坏。轴承内圈与轴的配合、轴承外圈与端盖(或轴承套)轴承室的配合,直接影响电机轴承的运行游隙。运行游隙过大,容易造成轴承跑圈,过小,运行摩擦力增大,轴承容易发热。2)定、转子不同心,造成轴承受到额外力。当电动机的定子与转子同轴时,电动机运转时,轴承的轴径游隙一般处在较为均匀的状态,若定、转子不同心,两者之间的中线处于相交状态,以卧式电动机为例,转子不平行于底脚面,造成两端轴承遭受轴径某一角度的外力作用,电动机运转时会使轴承异常运行。3)良好的润滑是电机轴承运转正常的首要条件。a)润滑油脂的润滑效果应与电动机运转的工况相匹配。电动机轴承选用润滑油脂时,需要根据电机技术条件中电动机的标准工作环境合理选择。b)润滑油脂过量会引起电机轴承温度升高。电机轴承运转过程中会产生热量,其热量通过关联零件释放,当润滑油脂过量时,囤积在滚动轴承系统内腔,会影响热能的释放。对于内腔相对较大的电机轴承,发热会更为严重。c)轴承系统零件设计的合理性。对电机轴承系统零件进行改良设计,电机轴承内盖、滚动轴承外盖和挡油盘进行改进,确保滚动轴承运转过程中,有适量油脂循环,保证滚动轴承良好润滑,避免过量油脂填充阻热。d)润滑油脂及时更新。电动机运转时,根据使用频率做好润滑油脂的更新,保持清洁,定期更换同型号的油脂,保证轴承润滑良好。

2. 振动对静态和运转轴承的影响

振动对轴承的影响是指轴承工作环境出现振动的情况下,轴承自身性能和运行时所受到的影响,振动是指来自工作环境的振动,而非轴承自身的振动。轴承工作环境的振动包含轴承运行过程中的振动和轴承静态下的振动。

轴承安装在设备上,在设备静止状态下,轴承也承受一定的负荷。例如卧式电机,电机没运转时,电机两端轴承需要承受电机的转子重力,其径向负荷几乎与轴承运转时相似。电机的工作环境振动对轴承本身的影响是振动对静态轴承的影响。轴承运转时,滚动体应该在滚道上平稳运转,如果环境存在振动,滚动体的滚动会受到影响,滚道上的正压力会变成脉动循环的负载。这种滚动状态对于润滑油膜的形成十分不利,如果振动幅值很大,其影响与静态轴承在振动状态下的承载较为相似。

3.振动工况下轴承应用注意事项:

振动工况下轴承内部承受的负载会发生变化,因此,在轴承配置和应用需要特殊考虑:1)振动工况下,轴承与其配合面之间的配合力会发生变化。对于过渡配合或者间隙配合的轴承,有可能造成正压力脉动不稳,此时可能造成轴承跑圈。因此一般振动工况下轴承的配合不用间隙配合。2)振动工况下,轴承润滑油膜的形成会出现困难,使用具有极压添加剂的润滑脂,可以对振动工况下轴承的润滑起到良好的作用。3)振动工况对润滑寿命的影响,振动会造成轴承滚动体更频繁的剪切润滑脂皂基,影响轴承润滑脂的寿命。因此振动工况下,润滑脂的寿命计算按照非振动工况的50%计算。4)在振动工况下,轴承的疲劳寿命与实际寿命偏差较大,需要使用校核安全系数的方法来校核最大振动对轴承寿命的影响。5)轴承的预负荷在振动工况下会变成脉动预负荷,一般的弹簧垫圈会因脉动负荷而提早失效。因此需要从轴承配置角度进行预处理。

4.轴承跑圈的危害

轴承跑圈是指轴承内圈或者外圈的配合面与轴或者轴承室的配合面发生相对移动而造成的摩擦或磨损。轴承内圈或者外圈与轴或者轴承室之间是面接触,如果两个配合面发生相对移动,两个面之间出现的摩擦应该是滑动摩擦或者是静摩擦(有相对运动趋势而没有相对运动的时候)。正常情况下的滚动轴承,轴承内圈或者外圈与滚动体之间的接触是滚动摩擦,滚动体和轴承圈之间施加润滑脂,摩擦系数很小。轴承圈和配合面之间的摩擦是滑动摩擦,摩擦系数较大;轴承圈和滚动体之间有润滑剂,摩擦系数较小。轴承运转过程中,滚动体将负荷在内外圈之间传递,轴承圈和配合面之间与滚动体和轴承圈之间的负荷相同。通常情况下最大静摩擦﹥滑动摩擦﹥滚动摩擦。因此,正常情况下,轴承不应该出现轴承内外圈和配合面之间的相对移动。当轴承圈和配合面之间出现相对移动时,发生滑动摩擦,此时滚动摩擦大于最大静摩擦,说明轴承套圈和配合面之间的摩擦力变小,摩擦力等于摩擦系数乘以正压力,摩擦系数没变的情况下(轴承钢材质和配合面材质没有变化),正压力减小。正压力是配合力+轴承的径向负荷,轴承径向负荷没变的情况下,配合带来的正压力不够。可能由于尺寸超差,形位超差,都不超差的情况下,那就是热膨胀系数不同。相同的配合,轴承的径向负荷变大的情况下,正压力不足,造成振动周期内某瞬间负荷不足,轴承圈与配合面之间产生相对滑动。

5.影响轴承跑圈的因素和解决措施

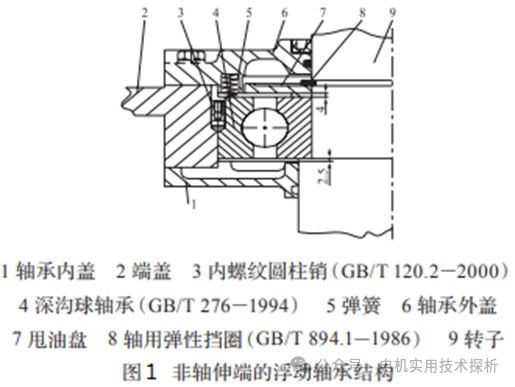

轴承跑圈直接关联的部件是轴、轴承室和轴承。造成轴承跑圈的因素主要有:轴承内外圈的配合面尺寸超差或形位公差超差;配合尺寸选择不当;电机振动;外圈旋转;机座材质与轴承不同,导致热膨胀系数不同(铝壳);轴承内部失效带来的次生跑圈(内部卡死拖动轴承跑圈)。轴承是精密机械零部件,超差的几率很低。重点检查轴、轴承室的尺寸,主要检查设计尺寸的可靠性和加工尺寸的符合性。设计尺寸,如果装配后配合过紧,不仅造成装配困难,还会使轴承在运行过程中温度高,增大摩檫力,进而使轴承过早损坏。电机运行中,轴承跑外圈的比较多,一般对浮动端轴承外圈进行一定的加工处理,采取加装弹性胶圈或利用圆柱销,对轴承进行定位,如图1所示,这样轴承外圈和端盖是松配合,当轴向受热膨胀时,可轴向移动,又可避免轴承跑外圈。

6.结论

电机振动和轴承跑圈均会对轴承寿命产生严重影响,必须避免,但又不能使内外圈与轴和轴承室配合过紧,影响浮动端轴承的移动。因此,对于大机座号电机,轴承外圈与轴承室,一般采用松配合,利用浮动轴承结构,限制轴承跑外圈。

上一篇: 制造企业面临的一道难题——数据采集!

下一篇: 正压型防爆电气控制柜的防爆结构常见要求!

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2025 . All Rights Reserved.)

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2025 . All Rights Reserved.)

违法和不良信息举报投诉电话:0377-62377728 举报邮箱:fbypt@ex12580.com