防爆电器铸件出现变形和裂纹同样是防爆电器铸件的严重缺陷之一,是由浇注过程中防爆电器铸件内形成的内应力引起的。所谓“铸件内应力”,是指防爆电器铸件在铸型内凝固后继续冷却过程中由于固态收缩受阻而产生的内部应力。内应力,按照产生原因可以分为热应力和机械应力;按照属性特征可以分为拉应力和压应力。

防爆电器铸件的内应力常常发生在防爆电器铸件上不同壁厚交接的尺寸悬殊较大的各部分内或者形体较大的防爆电器铸件内部和外部。

1.应力、变形和裂纹的成因

防爆电器铸件的内应力是防爆电器铸件产生变形和裂纹的基本原因。这里简单地讨论一下防爆电器铸件内应力的产生过程。

在铸型中,当防爆电器铸件凝固后由于交接处的壁厚相差较大,在继续冷却过程中它们的冷却速度是不同的,因而同一时段各部分的收缩也是不同,于是便在防爆电器铸件内部产生了应力。这种应力被称为“热应力”。在冷却过程结束时,各部分都冷却到室温,这种应力便留存在防爆电器铸件内。

铸造合金凝固后防爆电器铸件继续冷却过程如下:

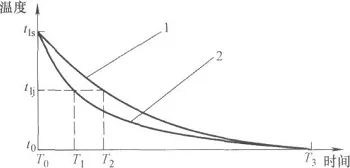

这种继续冷却过程,从时间上分为3个阶段:初期(T0-T1),防爆电器铸件的厚壁部分和薄壁部分都呈塑性状态,中期(T1-T2),防爆电器铸件的厚壁部分呈塑性状态,而薄壁部分呈弹性状态,后期(T2-T3),防爆电器铸件的厚壁部分和薄壁部分都呈弹性状态;从温度上,分为2个阶段:高于临界温度Tlj时,不管防爆电器铸件的厚壁部分和薄壁部分都呈塑性状态;低于临界温度Tlj时,不管防爆电器铸件的厚壁部分和薄壁部分都呈弹性状态。铸造合金凝固后继续冷却过程如图1所示。

在图1中,Tls为冷却开始温度,Tl为临界温度,T0为室温。

由图1分析可知,正是因为继续冷却过程各阶段防爆电器铸件的变形状态不同,才导致铸件内部产生应力。当防爆电器铸件处于塑性变形时,塑性变形即使受阻也不会引起铸件产生应力;当铸件处于弹性变形时,弹性变形在受阻时便会引起防爆电器铸件产生应力。

在继续冷却过程的初期(T0-T1),铸件的厚壁部分和薄壁部分都处于临界温度(Tl)之上,都呈塑性变形状态,于是防爆电器铸件内不会产生应力。

在继续冷却过程的中期(T1-T2),铸件的厚壁部分处于临界温度(Tl)之上,仍呈现塑性变形状态,而薄壁部分处于临界温度(Tl)之下,则呈现弹性变形状态。薄壁部分的弹性变形受阻后便在防爆电器铸件内产生应力;这个应力会对厚壁部分产生阻碍作用,但是厚壁部分的塑性变形状态吸收了这种变形阻力,因而不产生应力。

图1防爆电器铸件固态冷却过程

1-厚壁部分;2-薄壁部分

在继续冷却过程的后期,防爆电器铸件的厚壁部分和薄璧部分同处于临界温度(Tlj)之下,都呈现弹性变形状态,但是厚壁部分的温度比薄壁部分的温度高,因而收缩量比薄壁部分的大,于是当防爆电器铸件冷却到室温时,由于两部分是连在一起的,收缩量应该是一样的,所以厚壁部分内产生拉应力,薄壁部分内产生压应力。

在防爆电器铸件内除热应力外,还存在一种叫作“机械应力”的应力。防爆电器铸件的弹性变形受到铸型、型芯和浇注、冒口等浇注系统的机械阻碍同样会产生应力,这即是机械应力。机械应力是一种拉应力。

不管是热应力还是机械应力,统称为“铸造应力”。它对防爆电器铸件质量的影响很大,不仅降低铸件的精度,缩短铸件的使用寿命,而且在存放、加工和使用过程中,铸造应力残留在铸件中的残余应力还会引起铸件发生变形和裂纹。这些都是不能容忍的。

2.应力、变形和裂纹的预防

尽可能地消除防爆电器铸件的铸造应力是防止防爆电器铸件发生变形和裂纹的基本方法。

(1)优化防爆电器铸件结构设计

在防爆电器铸件设计时,应该尽可能地保证防爆电器铸件各部分壁厚均匀一致;当交接壁的壁厚不一样时,交接处尽可能地过渡平缓。

(2)改善铸造工艺

①在造型工艺方面,在型芯、型砂中适当地加入木屑、焦炭末等添加物,控制舂砂的紧实度等措施来改善铸型、型芯的退让性。

②在浇注工艺方面,在浇注系统中,浇口应该设置在防爆电器铸件薄壁部分,而在厚壁部分设置冷铁,这样就可以减小防爆电器铸件各部分的温差,基本上实现同时凝固。在实际应用中,灰铸铁适用于采用同时凝固原则。

(3)适时退火处理

防爆电器铸件除应该进行时效处理外,还应该在粗加工后进行退火处理,消除残余应力。例如,对于灰铸铁,中小型铸件在550-660度的温度条件下保温一段时间后再缓慢冷却,就可以基本消除防爆电器铸件的残余应力。

更多防爆行业资讯,敬请关注防爆云平台(www.ex12580.com)云服务——行业资讯栏目!

上一篇: 世界一流大学如何建设人工智能学科

邮箱:suyuanxu@126.com

QQ:342897643

微信:suyuanxu

AI大模型将推动制造业智能化升级 谈论AI大模型推动制造业的智能化升级,我们首先要回答四个基本问题:

一、核心目标 1. 全链路深度协同:打破企业内外部数据孤岛,实现从研发设计、生产制造、供应链到客户

在数字经济浪潮下,数字化人才已成为国家竞争力、产业升级与企业转型的核心驱动力。其战略需求呈现多层次、

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2024 . All Rights Reserved.)

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2024 . All Rights Reserved.)

违法和不良信息举报投诉电话:0377-62377728 举报邮箱:fbypt@ex12580.com