云服务

隔爆型电气设备的外壳是隔爆装备的一个重要的组成部分,这个部分关系到隔爆的安全性能的各个方面。呼吸装置和排液装置是隔爆外壳中的一个重要的组成部分,这个部分从很大的程度上决定了隔爆型电气设备的外壳的安全性能和实际的操作中的表现。

呼吸装置和排液装置具体表现出来的结构形式是很多的,目前来看,粉末冶金结构、卷片结构以及多层金属网结构等是采取比较多的设计方式。粉末冶金机构有比较好的技术稳定性以及便宜性,并且在性能方便以及工艺方面也是相对比较经济适用的,所以,其采用的广度是比较大的。从实际的使用上来看,粉末冶金结构的原件,无论是制作成为什么样的形状,都是可以采取焊接以及胶粘等等的方法进行进一步加工和加固的。具体的结构参数我们可以参考GB3836. 2,在很多的时候,表面的粗糙程度是可以不做考虑的,但是在预先采用的固定的环节上进行一个框架上的单独元件的固定,这样这个部件就可以作为一个单独的隔爆外壳中的组成部件。由于其安装以及调试的过程是相对比较简单的,并且其具有比较强的可更换性,在很多的时候,设计者都喜欢采取类似的元件进行设计。

金属网或者是卷片的设计结构在微孔尺寸上是可以进行测量的,在进行结构的设计的过程中,要对于微孔的参数进行一定的设置以便于更好的控制工艺的稳定性。元件的相关的强度是设计者必须进行关注以及考虑的地方。壳内的气体爆炸的时候所产生的冲击波的力量是相当的大的,对于不同的气体混合之后所产生的爆炸的压力是不同的,但是由于外壳内的溶剂相对比较小,所以,针对壳内的溶剂大小以及形状等等都要根据不同的爆炸情况进行不同的参数设置。必要的时候还需要设计者加上相关的缓冲装置,这样才能削弱比较大的冲击波对元件的伤害以确保元件是可以进行正常的工作。

GB/T 3836.2-2021中对隔爆外壳呼吸装置和排液装置的要求

10 构成隔爆外壳一部分的呼吸装置和排液装置

10.1 通则

呼吸装置和排液装置含有透气元件,这些元件应能够承受它所安装的隔爆外壳内部爆炸产生的压力,并且能够阻止向外壳周围爆炸性环境传爆。

呼吸装置和排液装置应能承受隔爆外壳内部爆炸的动态效应而不产生损害其阻火性能的永久变形或损坏。它们不用于承受在其表面的持续燃烧。

这些要求同样适用于传声装置,但不包括下列用途的装置:

——万一内部爆炸的泄压;

——用于含有与空气能形成爆炸性气体混合物、且压力超过1.1倍大气压的气体压力管线。

10.2呼吸孔和排水孔

呼吸孔和排水孔不应利用有意扩大法兰接合面的间隙获得。

注:环境污染物(例如来自粉尘或涂料的堆积)可能造成呼吸装置或排液装置在运行中失效。

10.3材料成分限制

在装置中使用材料的成分限制应直接规定或参考现有的使用规范。

用于含有乙炔的爆炸性气体环境中的呼吸或排液装置的元件的含铜量不应超过60%(按质量计),以限制乙炔化合物的形成。

10.4尺寸

应规定呼吸和排液装置及其零部件的尺寸。

10.5带可测通道的元件

如果元件经第14~16章规定的试验合格,则通道的孔隙和可测长度不必符合表2和表3中给出的值。

波纹带状元件和多层筛网元件应符合附录A的附加要求。

10.6带有不可测通道的元件

如果元件的通道是不可测量的(例如烧结金属元件),元件应符合附录B的相应规定。

元件按照其密度、气孔尺寸具体材料和具体制造方法的标准方法进行分级(见附录B)。

10.7 可拆卸装置

10.7.1 通则

如果装置是可拆卸的结构,则应设计成在重新组装时避免减小或增大孔的尺寸。

10.7.2 元件的安装布置

呼吸元件和排液元件应烧结或用其他适用的方法固定:

——直接固定到外壳上构成外壳的整体部件;或

——固定到适当的安装部件中,利用夹持或螺纹将该部件固定到外壳上,使其作为一个组件可更换。

或者,例如元件可按照5.2.1采用过盈配合安装,使之形成隔爆接合面。在这种情况下,应符合第5章的相应要求,但如果元件的布置经第14章~16章的型式试验合格,则元件的表面粗糙度不必符合5.2.2。

必要时,可采用夹紧环或类似方法来保持外壳的整体性。呼吸元件或排液元件可按下列方式安装:

——从内部安装,在这种情况下螺钉和夹紧环应仅从内侧安装;或

——从外壳外部安装,在这种情况下,紧固件应符合第11章的规定。

10.8 机械强度

呼吸和排液装置及其保护罩(如果使用)在正常安装时应通过GB/T3836.1规定的冲击试验。

10.9 作为Ex元件使用的呼吸装置和排液装置

10.9.1通则

除了符合10.1~10.7的要求之外,10.9.2和10.9.3的要求应适用于作为Ex元件评定的呼吸和排液装置。

10.9.2元 件和部件的安装布置

呼吸和排液元件应烧结或按照第6章的规定粘结,或用其他适用的方法固定到合适的安装部件上构成可安装部件。

利用夹紧或紧固件或螺纹将安装部件固定到外壳上,作为一个符合第5章和第6章要求的可更换组件,适用时符合第11章的要求。

10.9.3作为Ex元件使用的呼吸和排液装置的型式试验

10.9.3.1 通则

被试样品应按照与通常安装在隔爆外壳上相同的方式安装在试验装置外壳的一端。对样品的试验应在10.8规定的冲击试验之后按照10.9.3.2~10.9.3.4的规定进行。

当样品安装在一个平板上构成试验装置外壳的端板时,可从该试验装置外壳上分开,而在该样品上进行冲击试验。

对于不可测量通道的装置,样品的最大气泡试验空隙尺寸不应小于规定的最大气泡试验空隙尺寸的85%,见B.1.2。

10.9.3.2热试验

10.9.3.2.1 通则

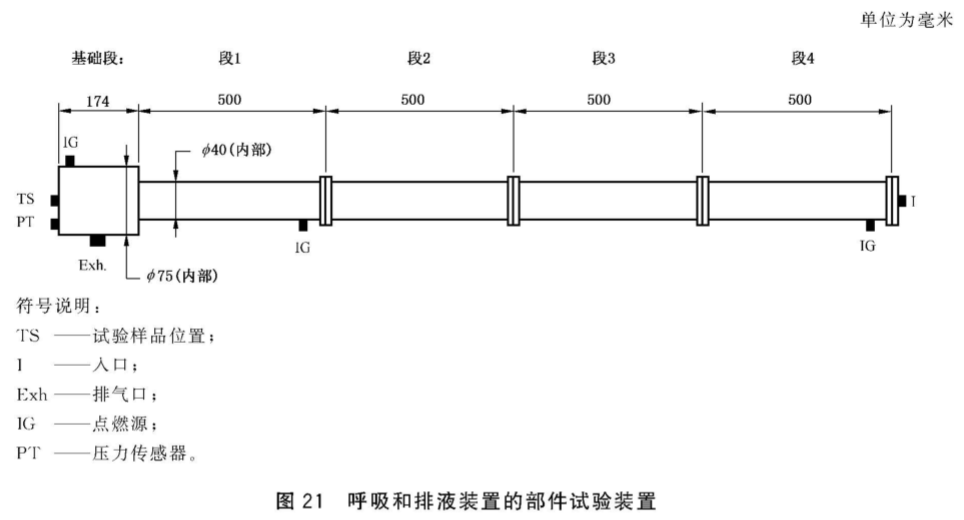

10.9.3的气泡试验之后,作为Ex元件的呼吸和排液装置应在规定的最大隔爆外壳的容积下承受热试验,但不低于图21所示试验装置的容积。

注:在使用图21试验装置的情况下,最大容积为2.5 L左右。

规定用于任何单个隔爆外壳的多用途呼吸和排液装置应同外壳一起进行试验。

10.9.3.2.2试验程序

对于容积不大于2.5L的外壳,应使用带有4段的试验装置组合,如图21所示,并按如下试验程序:

a)点燃源位置应在外壳人口处,并且距容纳该装置端板的内侧50mm,观察结果。

b)适用时 ,试验混合物应按照15.4.3.1的规定制备。

c)在试验期间应监测装置外部表面温度。

d)任何装置应按照制造商的文件规定操作。在5次试验的每次试验之后,爆炸性混合物应在装置外部保持足够的时间,至少10 min,允许在装置表面持续燃烧达到明显程度,使装置外表面温度升高或使温度能够传导到外侧表面。

注: 10 min试验时间后的外表面温度用于按照10.9.3.3.3 确定温度组别。

e)对于装置规定使用气体类别的每种气体混合物,试验应进行5次。

对于容积大于2.5L的外壳,应使用实际使用容积的代表性外壳,并按下列试验程序:

a) 适用时,试验混合物应按照15.4.3.1 的规定制备。

b)在试验期间应监测装置外部表面温度。

c)任何装置应按照制造商文件规定操作。5次试验的每次试验之后,爆炸性混合物应在装置外部保持足够时间,至少10min,允许在装置面部持续燃烧达到明显程度,使装置外表面温度升高或使温度能够传导到外侧表面。

d)对于装置规定使用的气体类别的每种气体混合物,试验应进行5次。

10.9.3.2.3合格判据

在热试验期间,未发生火焰传播,并且没有观察到持续燃烧。装置未发现能影响其阻火特性的热的或机械的明显损坏或变形为合格。

确定电气设备的温度组别时,应将装置外部表面测得的温升乘以1.2倍安全系数,并加上装置的最高工作温度。

注:对于进行10.9的任何试验不合格的呼吸和排液装置不作为元件装置评定。但是,当作为构成隔爆外壳整体的一部分使用时,它们与专用外壳一起按照15.4的规定进行试验。

10.9.3.3内部点燃的不传爆试验

10.9.3.3.1通则

10.9.3的气泡试验之后,该试验应在图21所示的标准试验装置上,按照15.4.4的规定和下列补充和修改一起进行。

10.9.3.3.2试验程序

点燃源位置应按图21所示:

a)在入口端 ;和

b)在距容纳该装置的端板内侧50mm处。

为了试验,对于各气体类别,试验装置应按照图21进行安装,并具有下列段数:

I类和IIA类:1段试验组件;

IIB类和IIC类:4段试验组件。

试验装置外壳内的试验混合物应被点燃,每个引燃点试验5次。

对于具有可测量通道或不可测量通道的I、IIA和IIB类呼吸和排液装置,应进行15.3.2规定的不传爆试验。

对于具有可测量通道的IIC类呼吸和排液装置,应进行15.3.3及15.4.4.3.2 或15.4.4.3.3 规定的不传爆试验。

对于具有不可测量通道的IIC类呼吸和排液装置,应采用15.4.4.3.2(方法 A)或15.4.4.3.3(方法B)规定的方法。

10.9.3.3.3合格判据

在试验期间,不应发生向试验箱周围传爆。

10.9.3.4呼吸和排液装置承受压力能力试验

10.9.3.4.1 试验程序

各类气体的参考试验压力为:

I类:1 200 kPa;

IIA类:1 350 kPa;

IIB类:2 500 kPa;

IIC类:4 000 kPa.

为了试验,用柔性薄膜覆盖呼吸和排液装置的内表面。参考压力应是上述给出的元件拟用于气体类别的相应压力。

应进行下列之一的过压试验:

——1.5倍参考压力试验至少10s。然后,每个元件应进行例行试验;或

——4倍参考压力试验至少10s。如果试验合格,不要求制造商以后对被试型号的所有元件进行例行试验。

10.9.3.4.2合格判据

过压试验之后,装置未发现影响防爆型式的永久性变形或损坏为合格。

应使用压力试验合格的装置作为随后的所有型式试验的试验样品。

10.9.4 Ex元件防爆合格证

Ex元件防爆合格证应在限制条件中包含正确选择安装到经型式试验的隔爆外壳上的呼吸或排液装置所必需的详细信息。限制条件应至少包括:

a) 型式试验中获得的、修正到40℃或标志的更高环境温度时的最高表面温度;

b) 非金属外壳和外壳的非金属部件的工作温度范围;

c) 大于2.5L时的最大允许外壳容积(根据热试验);

d)要求每个Ex元件或整批Ex元件附有防爆合格证的复制件和制造商的声明:

●符合防爆合格证的条件;

●适用时,确认材料、最大气泡试验孔隙尺寸和最小密度。

e)附加的安装说明(如果有)。

更多防爆行业资讯,敬请关注防爆云平台(www.ex12580.com)云服务——行业资讯栏目!

上一篇: 工业互联网加速“中国智造”

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2025 . All Rights Reserved.)

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2025 . All Rights Reserved.)

违法和不良信息举报投诉电话:0377-62377728 举报邮箱:fbypt@ex12580.com