云服务

隔爆型电气设备主要用于石油化工或煤矿等危险环境中作业,这类设备借助其隔爆外壳来确保其作业安全,其隔爆外壳具有不传爆性与耐爆性,在隔爆结构上具有特殊的参数要求。例如,隔爆外壳虽然存在接缝,但是为了确保具有足够的隔爆性能,隔爆外壳在接缝间隙上应小于可燃性气体在实验中的最大安全间隙,若可燃性气体在进入隔爆设备外壳之后遭遇电火花,被点燃后产生的爆炸火焰将会被严密限制在隔爆外壳之中,而不会与外壳外部环境中的可燃物混合,使外部环境发生爆炸。可以说,隔爆外壳既能保证外部环境的安全,也能保证设备本身的安全,因此隔爆外壳的设计十分重要。

一、分析爆炸压力

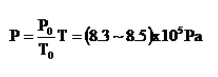

所谓爆炸压力,是指气体生成物在产生的那一瞬间所产生的压力,为了获得理论值,实验应该在正常温度与正常压力下进行,实验环境应该密闭的,并且具有一定容积,还需要处于绝热状态下。假设隔爆电气设备在充满9.5%浓度甲烷气体的环境中进行实验,其爆炸瞬间的温度t将会达到2100~2200℃,而爆炸前的温度一般在15~17℃左右。根据玻意耳-马略特定律,求得爆炸后的瞬间爆炸压力为:

在这个公式中,P0和T0分别指爆炸前的压力与绝对温度,一般为1*105Pa,(273+)℃;T则是爆炸后的绝对温度(273+t)℃。

在隔爆外壳设计中分析爆炸压力,主要目的在于发生内部爆炸时可以避免壳体发生较大的变形或出现严重的损害。基于实验结果可以对壳体设计进行一系列的优化,如:加强材质强度、提高壳体耐爆性、增加壳体容积与散热面积,等等。

二、对壳体材质进行优化设计

按照国际标准GB/T 3836.2-2021中对爆炸性环境下隔爆外壳的材质设计要求,装载在采煤机、输送机、掘进机等机械设备上的电气设备均应使用铸钢或钢板来制作外壳,其余零件装配的位置务必保证外力无法对其造成冲击。若外壳容积不足2000cm³,则其制作材料应为灰铸铁材质,且牌号必须高于HT250,或是使用非金属材料,但是不可以在除出线口之外的非金属外壳其他部分使用螺纹钉进行固定。部分隔爆设备的外壳需要加入适量的锌,为确保其具有足够的抗拉强度,不会在温暖潮湿的环境中失去活性,应尽量少用锌与锌合金,若一定要使用锌合金,合金中锌的含量必须低于80%,以免其在特殊环境中迅速降低品质。

隔爆外壳需要同时满足强度、弯曲性能以及力学性能三重要求,在使用钢材进行壳体组成件的制造时,务必做到焊接性能良好。由钢材制成的壳体需要做到表面平整,若壳体表面存在裂缝、夹渣、疤痕、分层、气泡等缺陷,那么这种壳体便是不合格的,若是防爆结合面出现上述问题,则有可能是局部加热不均匀造成的,在设计和加工时必须要避免这类事件的发生。

此外,通过对壳体金属表面进行磷化处理来提高其强度。具体操作是将经过初步加工的隔爆壳体放入磷酸盐溶液中进行冷磷化处理,壳体表面将会形成一层薄薄的磷化膜,这层保护膜既可以使涂料附着力、减摩润滑力与壳体防腐能力增加,又不会降低壳体的强度与硬度,可谓是有百利而无一害。

三、对外形尺寸、结构布局进行优化设计

目前隔爆设备外形通常选择长方体,如此可以在相同体积下具有最小的爆炸压力。外观和布局中应优先进行外观设计,确定好尺寸大小之后再行结构布局优化,以免内部格局影响外部尺寸,不得不花费多余的时间精力进行再次修改。

按照功能需求,应该对隔爆设备的内部器件进行结构布局优化,其优化顺序应为:

①接线腔、主控腔、隔离腔和隔爆腔;

②腔体与腔体的相对位置、联通方式以及隔板位置与隔板形式。基于隔爆设备对于爬电距离、电磁电容性、散热距离以及电气间隙的相关设计要求,将相关器件按照规定进行固定。安装时需要保证器件容易更换与安装,工具与维修者的手可以进入足够的深度。

此外,还应考虑到外壳的壁厚,按照一般标准,15mm壁厚即可满足设计要求,但是对于个别特殊情况,可以将壁厚增加至20mm。

四、关于隔离闭锁结构与电缆引入的优化设计

按照GB/T 3836.1-2021中关于各设备的通用要求,若设备设置有隔离开关,则必须为隔离开关与门安装闭锁装置,以确保门只有在隔离开关断开后才能开启。在设计时,隔离闭锁结构应满足如下几条原则:灵活、可靠、简便、功能实用。

电缆可直接引入,也可间接引入,前者直接将电缆引入外壳内部,后者使用接线器将电缆引入接线腔。由于电压不同,在为不足1140V的电缆接线时应遵照国内行业标准JB/T 4002-2013进行操作,若额定电压超过3300V,则要按照GB/T 4109-2022与GB/T 22079-2019等国标进行操作。

上一篇: 数字化转型的四步战略:标准化、信息化、数字化与智能化

下一篇: 矿用隔爆外壳:水压试验现状

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2025 . All Rights Reserved.)

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2025 . All Rights Reserved.)

违法和不良信息举报投诉电话:0377-62377728 举报邮箱:fbypt@ex12580.com