传统的数据采集及分析方法难以满足制造业的智能化需求,企业面临着数据采集不充分、数据质量不稳定及分析方法欠缺等问题,制约了制造过程的优化与决策。通过构建完整的数据采集与传输、存储与分析体系,实现制造过程的智能决策与优化控制,将有力推动制造业向数字化、网络化及智能化方向发展。

智能制造大数据的基础理论

(一)管理体系的系统特征

智能制造环境下的管理体系呈现出系统性、协同性、动态性三大核心特征,系统性体现在对管理对象的多维度整合,包括人员、设备、物料及信息等要素的系统集成,各要素之间存在复杂的交互关系与影响机制。协同性反映在管理职能的横向联动与纵向贯通上,需要建立高效的跨部门协作机制,打破传统的职能壁垒,实现信息共享与业务协同。动态性表现为管理系统对内外部环境变化的快速响应能力,通过持续的数据采集与分析,及时调整管理策略与资源配置方案,确保企业保持较强的环境适应性与市场竞争力。

(二)分层管理架构设计

分层管理架构采用“战略-战术-执行”三层模式,实现企业管理的系统化与精细化。战略层主要由高层管理团队负责,侧重企业发展战略制定、资源统筹规划、组织结构优化,建立基于数据分析的科学决策机制。战术层由中层管理者主导,负责部门目标分解、跨部门协同与过程管控优化,构建基于KPI的绩效评估体系。执行层由一线管理人员负责,重点确保各项管理措施有效落地,建立标准化作业规范与持续改进机制,实现管理举措的闭环控制与效果验证。

(三)管理创新的理论基础

管理创新的理论基础融合了系统工程、精益管理与数字化转型等多个领域的先进理念。系统工程思想强调管理活动的整体性与协同性,通过建立科学的管理模型与评价指标,实现企业资源的优化配置。精益管理理念关注价值流分析与浪费消除,通过持续改进与标准化,提升管理效率与运营质量,数字化转型强调数据驱动决策,利用大数据分析与人工智能等技术,增强管理的科学性与预见性,推动管理方式从经验驱动向数据驱动转变。

智能制造管理创新与应用实践

(一)管理体系创新实践

在智能制造环境中,管理创新实践面向企业的战略层、战术层及执行层展开应用。战略层建立数据驱动的决策机制,对企业发展战略与资源配置进行科学规划,实现企业目标与管理举措的全面部署。通过管理机制优化,将部门目标有效分解,解决跨部门协同效率低下问题。在生产现场,推行标准化作业与精益管理,实现人员、设备及物料等资源的高效配置。绩效评估方面,对关键指标进行周期性考核,评估精度定量化,有效支撑全过程管理改进。

(二)管理数据分析与应用

管理数据分析采用分层、分级的方法,构建从执行层到战略层的决策支持体系。执行层关注日常运营数据分析,实现生产计划达成率90%以上,异常响应时间控制在30分钟内,满足一线管理实时决策需求。数据应用采用综合评估方法,结合定量与定性指标进行分析,分别针对不同管理层级进行报表定制,月度管理评审覆盖率达到100%。历史数据采用系统化分析策略,近期数据用于日常决策,远期数据用于战略规划,实现管理效能与决策质量的提升。

(三)数据分析与应用技术

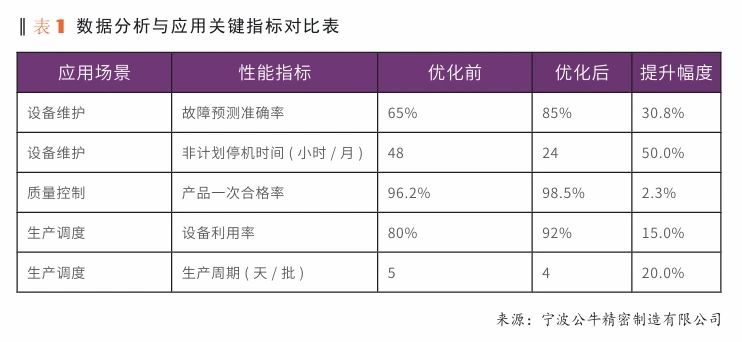

管理效能的提升围绕运营效率、质量管控及资源优化展开(见表1),运营效率的提升基于综合评估模型构建绩效考核体系,通过分析多维管理指标进行持续改进,运营效率评估模型可表示为:

其中,H(t)为t时刻的设备健康度评估值,V(t)、T(t)及I(t)分别表示设备振动、温度及电流的标准化值,w1、w2及w3为对应的权重系数,b为修正参数,模型应用使管理效率提升25%。质量管控通过全流程管理建立质量责任制,优化资源配置计划,实现企业关键指标的显著改善。

系统实践与效果评估

(一)管理体系实施

管理体系在某智能工厂的实施采用矩阵式组织架构,覆盖生产制造、质量管理及设备维护等多个职能,体系框架设置了1000多个管理控制点,包括500个运营管理点位、300个质量管控点位及200个设备管理点位。各层级管理人员通过信息系统实现数据共享与分析,构建扁平化管理模式实现快速决策。管理机制采用闭环管理方法,其中绩效考核主要关注计划达成与质量提升,资源配置关注设备效率与人员效能,体系运行采用持续改进机制,管理响应时间小于4小时,满足大规模组织的管理需求。

(二)应用效果分析

通过六个月的持续运行,系统在生产效率、质量控制及设备管理等方面取得显著成效。在生产效率方面,设备综合效率(OEE)从原有的80%提升至92%,平均生产周期缩短20%,产能利用率提升15%。质量管控方面,产品一次合格率从96.2%提升至98.5%,质量追溯准确率达到99.9%。能源管理方面,月度平均能耗下降12%,年节约能源成本约120万元。设备预测性维护准确率达到85%,年度维护成本降低35%。系统的经济效益分析显示,年创造直接经济效益约500万元,投资回收期约1.5年。

(三)系统优化建议

针对系统运行过程中发现的问题,提出四个方面的优化建议。数据采集层面,建议扩大采集范围至供应链管理系统,增加原材料库存与供应商交付等关键数据的采集,提升数据完整性。算法优化方面,建议引入深度强化学习方法提升预测模型性能,通过增加历史数据训练样本,将故障预测准确率提升至90%以上。系统架构方面,建议采用边缘计算技术降低数据传输负载,在重要工位部署边缘服务器,实现数据就近处理,将系统响应时间缩短至50ms以内。数据安全方面,建议构建多层级数据安全防护体系,增加区块链技术实现数据防篡改,提升数据可信度,确保数据及系统安全。

结束语

智能制造环境下的管理转型与应用实践通过实际验证,显著提升了企业的运营效率及管理水平。实践数据显示,管理效率提升12%,运营周期缩短20%,资源利用率提升15%,质量管理水平提升2.3%,管理体系年创造经济效益约500万元。未来发展应重点完善管理机制,优化决策方法,加强管理创新,深化体系在战略规划、资源优化及持续改进等方面的应用价值。通过管理创新的持续深化与系统应用,推动制造业向数字化、网络化及智能化方向发展,实现制造业的高质量转型升级。

邮箱:suyuanxu@126.com

QQ:342897643

微信:suyuanxu

人工智能已渗透到人类生活和工作的几乎所有领域。大数据可以存储各种来源的数据,而人工智能可以进一步对内

该报告系统阐述了数字化工厂的概念、建设路径、关键技术及发展趋势,结合行业实践为制造业数字化转型提供指

传统的数据采集及分析方法难以满足制造业的智能化需求,企业面临着数据采集不充分、数据质量不稳定及分析方

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2024 . All Rights Reserved.)

|

豫公网安备41130202000490号

| 豫ICP备19015714号-1

(版权所有 防爆云平台 © Copyright 2009 - 2024 . All Rights Reserved.)

违法和不良信息举报投诉电话:0377-62377728 举报邮箱:fbypt@ex12580.com